來源:m.yulianzx.com 發(fā)布時間:2024-05-06

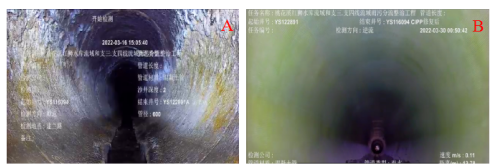

本項目修復(fù)工程位于重慶市渝北區(qū),管道總長度2.6 km,管徑DN 400- 600 mm,管道材質(zhì)為雙壁波紋管和混凝土管;由于原管道運行年代久遠(yuǎn)、排查及維護不及時出現(xiàn)嚴(yán)重的結(jié)構(gòu)性缺陷和功能性缺陷,以腐蝕、樹根、滲漏、破裂為主,部分病害管道情況如圖1所示。

CIPP紫外光固化修復(fù)技術(shù)利用牽引裝置將樹脂和玻璃纖維織物組合的內(nèi)襯管材料拉入原管道內(nèi)部,通過加壓使其內(nèi)襯管與原管道緊密貼合,經(jīng)UV固化,自然冷卻Z終形成“管中管”內(nèi)襯結(jié)構(gòu)。施工設(shè)備及材料如圖2(A)和圖2(B)所示。

施工工藝流程如圖3所示:

Tab.1 Selection of resin materials for pipe repair

序號

排水種類

選用樹脂類型

1

給水管道

UP、EP、VE

2

排水管道(雨水、生活污水)

EP、UP

3

化工廢水及高溫(≥40℃)廢水

EP、VE

注:樹脂供應(yīng)商應(yīng)出具其可以用于相關(guān)排水的適用報告

Tab.2 Performance requirements for CIPP resin cast materials

序號

純樹脂性能

EP

VE

UP

檢測方法

1

彎曲強度/MPa

≥100

≥100

≥90

GB/T2567

2

彎曲模量/MPa

≥3000

≥3000

≥3000

3

拉伸強度/MPa

≥80

≥80

≥60

4

拉伸模量/MPa

≥3000

≥3000

≥3000

5

斷裂伸長率/%

≥4

≥4

≥2

6

熱變形溫度/℃

≥85

≥93

≥88

GB/T1634

注:EP:環(huán)氧樹脂;VE:乙烯基樹脂;UP:不飽和聚酯樹脂

Tab.2 Requirements for corrosion resistance of resin

序號

化合物溶液

等級1

等級2

等級3

檢測方法

1

硫酸,濃度5.0%

√

√

√

GB/T3857

2

硝酸,濃度1.0%

√

√

√

3

氫氧化鈉,濃度0.5%

-

√

√

4

洗滌劑,濃度0.1%

√

√

√

5

肥皂水,濃度0.1%

√

√

√

6

燃料油,濃度100%

√

√

√

7

食用油,濃度100%

√

√

√

注:等級1為熱固性不飽和聚酯樹脂;等級2為熱固性不飽和聚酯樹脂以及乙烯基脂樹脂;等級3為熱固性環(huán)氧樹脂。

CIPP紫外光固化干軟管材料為玻璃纖維織物內(nèi)襯軟管(俗稱玻纖軟管)的結(jié)構(gòu)如圖4所示,從1-6依次為承載層(單或多層玻璃纖維織物)、外膜重疊區(qū)域、承載層重疊區(qū)域、內(nèi)膜層(透紫外光膜)、防滲層(防滲外膜)、外膜層(防紫外光膜)[8]。玻璃纖維內(nèi)襯軟管根據(jù)接縫加工方式不同,將其分為錯位搭接、縫合和螺旋纏繞三種工藝。

Table 4 Design thickness of inner liner corresponding to pipe diameter under different groundwater levels

管徑/mm

地下水位/m

1.5

2

2.5

3

3.5

4

內(nèi)襯管設(shè)計厚度/mm

DN400

3.0

3.0

3.0

3.0

3.0

3.0

DN450

3.0

3.0

3.0

3.0

3.1

3.2

DN500

3.0

3.0

3.0

3.2

3.4

3.6

DN600

3.1

3.4

3.6

3.9

4.1

4.3

本工程內(nèi)襯管外徑為571 mm,原管道的平均內(nèi)徑為597 mm,Z小內(nèi)徑為590 mm;管道地上部的地下水位2 m,對應(yīng)的內(nèi)襯管設(shè)計厚度為3.4 mm。

Table 5 Different Defects and Pretreatment

缺陷類型

缺陷名稱

預(yù)處理措施

結(jié)構(gòu)性缺陷

破裂

人工處理、局部開挖、注漿及相關(guān)機械設(shè)備配合處理:

1、管徑小于400 mm時: a、采用局部開挖和機械設(shè)備協(xié)同進行預(yù)處理;b、在缺陷位置注漿,采用約小于原管徑擴大頭與卷揚機進行清理,Z后用多功能機器人進行打磨

2、管徑大于400 mm時,在缺陷位置注漿,待注漿材料固化后施工人員進入管道內(nèi)進行清掏和打磨

變形

1、采用局部開挖,清除變形部分管道,待原管道修復(fù)完成后,再對開挖處按施工要求進行填埋

2、采用特定的液壓千斤頂將變形部分撐開,然后進行注漿,待注漿材料固化后,取出液壓千斤頂

腐蝕

利用高壓水槍將管道沖洗干凈,對腐蝕嚴(yán)重部分采用噴涂或點狀原位固化法進行修復(fù)

錯口

1、管徑小于400 mm時,采用多功能機器人進入管道內(nèi)進行打磨或局部開挖

2、管徑大于400 mm時,采用施工人員進入管道內(nèi)進行打磨相關(guān)障礙物

脫節(jié)

采用點狀原位固化法

支管暗接

1、管徑小于400 mm時,采用多功能切割機器人進入管道內(nèi)進行切割

2、管徑大于400 mm時,施工人員進入管道內(nèi)利用切切割機或馬刀鋸進行切割

異物穿入

直接進行局部開挖,改變異物的路線

滲漏

1、漏水量較小或地下水壓力較低時,采用噴涂或人工進行堵漏;

2、漏水嚴(yán)重或地下水圧較大時,采用專用注漿材料或點狀原位固化法

功能性缺陷

沉積/結(jié)垢

利用高壓水槍進行管道沖洗

障礙物

1、管徑小于400 mm時,利用特殊高壓水噴頭進行處理

2、管徑大于400 mm時,利用人工清除

殘墻

進行人工拆除

樹根

1、管徑小于400 mm時,采用機械設(shè)備(如多功能樹根切割機器人)進入管道內(nèi)部進行切除

2、管徑大于400 mm時,采用人工+馬刀鋸(切割機)進入管道內(nèi)進行切除

管道變徑

針對同一條管道內(nèi)存在兩種管徑時,為了滿足修復(fù)前后過流量的設(shè)計要求,將小管徑管道置換大管徑,確保管網(wǎng)的整體性和連貫性

Table 6 Lining pipe fold and evaluation

序號

褶皺類型

原因分析

評估

1

側(cè)面褶皺

1、原管道偏移和橫截面偏差

2、內(nèi)襯管直徑大于原管道

3、氣壓不足導(dǎo)致材料無法舒展

彈性模量減弱、局部固化缺陷(厚度不均)

2

底部褶皺

1、原管道偏移和橫截面偏差

2、內(nèi)襯管直徑大于原管道

3、氣壓不足導(dǎo)致內(nèi)襯管無法完全撐開

4、原管道內(nèi)部出現(xiàn)二次滲漏

彈性模量減弱、局部固化缺陷(厚度不均)

3

復(fù)合層分(未)離褶皺

1、原管道偏移和橫截面偏差

2、內(nèi)襯管直徑大于原管道

彈性模量減弱、局部固化缺陷(厚度不均)

4

復(fù)合層表層褶皺

1、內(nèi)襯管材料存在褶皺

2、拉入內(nèi)襯管過程受限

3、拉入內(nèi)襯管過程中,整體受力不均,導(dǎo)致內(nèi)層延伸

彈性模量減弱、局部固化缺陷

5

復(fù)合層內(nèi)部褶皺

1、拉入內(nèi)襯管過程,整體受力不均

2、原管道偏移(彎曲)

3、內(nèi)襯管整體未完全拉直,存在折疊

彈性模量減弱、固化缺陷(厚度不均)

6

橫向褶皺

1、拉入內(nèi)襯管過程中,整體受力不均

2、原管道偏移和橫截面存在偏差

3、內(nèi)襯管整體未完全拉直,存在折疊部分

彈性模量減弱、固化缺陷(厚度不均)

7

形狀褶皺

1、原管道內(nèi)壁預(yù)處理不合格(凹凸不平)

2、固化過程中壓力下降導(dǎo)致上部內(nèi)襯管下塌

彈性模量減弱、局部固化缺陷及管道靜態(tài)值參數(shù)存在誤差

在內(nèi)襯管固化過程中需要無水環(huán)境,未浸水固化內(nèi)襯管短期彈性模量正常;若水浸入內(nèi)襯管復(fù)合層,水與固化樹脂接觸后會產(chǎn)生乳化反應(yīng),同時隨著浸水量持續(xù)增加,導(dǎo)致樹脂體系在內(nèi)襯管復(fù)合層分布不均,使得內(nèi)襯管固化效果不好,引起固化管力學(xué)性能降低,隨著內(nèi)襯管復(fù)合層浸水量增加,固化管彎曲彈性模量值越小。

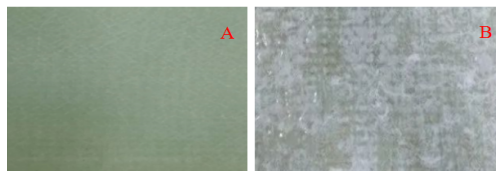

Fig. 5 the surface morphology of the inner liner before and after soaking (A) and (B)

Table 7 Relevant defect analysis and preventive measures

序號

缺陷類型

缺陷分析

預(yù)防措施

1

內(nèi)襯管提前固化

儲存或運輸過程中的溫度不滿足要求,受強光照射,防紫外光膜破損

嚴(yán)格按照材料說明書進行儲存、運輸及使用

2

內(nèi)襯管與原管道不緊密貼合

1、尺寸設(shè)計不合理

2、固化過程中氣壓偏低

3、原管道預(yù)處理不滿足要求

1、內(nèi)襯管尺寸設(shè)計合理

2、固化過程中確保氣壓使內(nèi)襯管與原管道內(nèi)壁緊密貼合

3、缺陷預(yù)處理滿足相關(guān)標(biāo)準(zhǔn)要求

3

固化內(nèi)襯管強度不達(dá)標(biāo)

1、樹脂浸潤不密實

2、局部滲漏沖刷導(dǎo)致樹脂流失

3、固化反應(yīng)不徹底

1、嚴(yán)控樹脂浸潤工藝

2、提高原管道預(yù)處理質(zhì)量

3、確保光照度、溫度和速度,并保持足夠長的固化反應(yīng)時間

4

固化內(nèi)襯管存在軟弱帶

1、樹脂量太少

2、固化時溫度低

嚴(yán)控樹脂浸潤工藝和現(xiàn)場施工工藝

5

鼓包

1、預(yù)處理存在凸起、滲漏

2、固化過程氣壓偏低

1、滿足固化氣壓要求

2、保證缺陷預(yù)處理質(zhì)量

6

起泡

施工過程中固化溫度過高

嚴(yán)控固化溫度和紫外燈架的移動速率

7

固化內(nèi)襯管表面褶皺

1、內(nèi)襯管尺寸設(shè)計不合理

2、氣壓太低

3、缺陷預(yù)處理不滿足要求

1、內(nèi)襯管尺寸設(shè)計合理

2、保證氣壓充足

3、缺陷預(yù)處理滿足相關(guān)標(biāo)準(zhǔn)要求

Table 8 Air pressure parameters of different pipe diameters

管徑/mm

操作壓力/bar

充氣次數(shù)

每次增壓/mbar

保壓時間/min

充氣時間/min

150-200

0.55-0.65

8-10

40-60

5

25-40

250-300

0.45-0.55

400-500

0.40-0.50

600-700

0.30-0.40

10-12

30

6

40-60

800-900

0.25-0.35

1000-1600

0.20-0.30

6-8

30

9

45-90

Table 9 Repair cost of UV curing pipeline

序號

項目名稱

單位

綜合單價

1

管道檢測

CCTV

元/m

18.5

2

管道清理疏通

井內(nèi)抽水

元/臺班

336.6

人工掏挖檢查井、淤泥裝袋、淤泥輸

元/m3

341.0

機械清淤、結(jié)垢清除、樹根清除

元/m

564.8

3

管道預(yù)處理

氣囊管堵安裝拆除

元/處

1058.4

注漿、塌陷處理

元/m3

28924.0

管道內(nèi)襯鋼套

元/m2

2138.4

裂縫堵漏

元/m

841.1

4

管道修復(fù)

管道修復(fù)

材料、機械、作業(yè)車等

元/m

3966.2

修復(fù)完成后,采用CCTV 設(shè)備對修復(fù)后的管道進行內(nèi)窺檢測,內(nèi)襯管內(nèi)壁表面光滑無鼓包、褶皺、無明顯劃傷、滲水。修復(fù)前后管道內(nèi)壁形貌如圖7所示。

Table 10 Test results of UV-curable inner liner

|

序號 |

檢測項目 |

技術(shù)指標(biāo) |

檢測結(jié)果 |

檢測標(biāo)準(zhǔn) |

|

1 |

抗拉強度/MPa |

>62 |

168 |

《塑料拉伸性能的測定第4部分:各向同性 和正交各向異性纖維增強復(fù)合材料的試驗條件》GB/T 1040.2-2006 |

|

2 |

彎曲強度/MPa |

>45 |

167 |

《纖維增強塑料彎曲性能試驗方法》GB/T 1449 |

|

3 |

彎曲模量/MPa |

>6500 |

8765 |

重慶克那維環(huán)保科技有限公司

地點:重慶市渝北區(qū)松牌路145號風(fēng)華美錦商務(wù)樓19層

郵編:zhangjun@knwhb.onaliyun.com

手機:153-1033-3273

電話:023-67832960

網(wǎng)址:m.yulianzx.com